Дәстүрлі кесу әдістеріне жалынмен кесу, плазмалық кесу, су ағынымен кесу, сымды кесу және тесу және т.б. жатады. Талшықты лазерлік кесу машинасы соңғы жылдары пайда болған әдіс ретінде өңделетін дайындамаға жоғары энергия тығыздығы бар лазер сәулесін сәулелендіру болып табылады. , бөлшекті қыздыру арқылы балқыту үшін, содан кейін саңылау қалыптастыру үшін қожды үрлеу үшін жоғары қысымды газды пайдаланыңыз. Лазерлік кескіш машинаның келесі артықшылықтары бар.

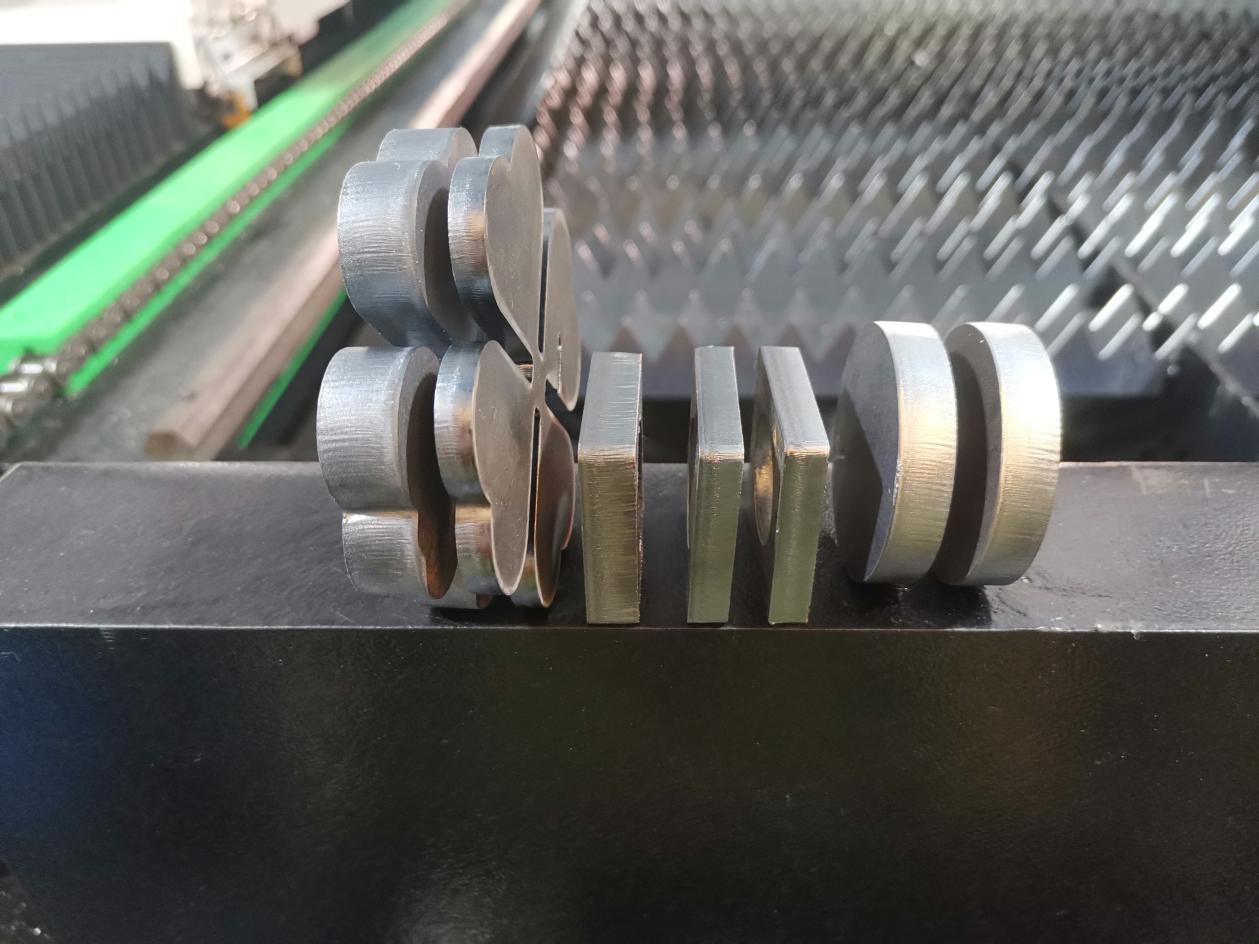

1. Керф тар, дәлдігі жоғары, керфтің кедір-бұдыры жақсы, кесуден кейінгі келесі процесте қайта өңдеудің қажеті жоқ.

2. Лазерлік өңдеу жүйесінің өзі оңай реттелетін және өзгертілетін компьютерлік жүйе болып табылады және жеке өңдеуге, әсіресе күрделі контурлары мен пішіндері бар кейбір қаңылтыр метал бөліктері үшін қолайлы. Партиялар үлкен және өнімнің өмірлік циклі ұзақ емес. Технология, экономикалық шығындар және уақыт тұрғысынан қалыптарды өндіру үнемді емес, ал лазерлік кесу әсіресе тиімді.

3.Laser өңдеу жоғары энергия тығыздығы, қысқа әрекет уақыты, шағын жылу әсер аймағы, шағын термиялық деформация, және шағын жылу стресс бар. Сонымен қатар, лазер механикалық емес контактілі өңдеу болып табылады, ол дайындамада механикалық кернеуі жоқ және дәл өңдеуге жарамды.

4. Лазердің жоғары энергия тығыздығы кез келген металды балқыту үшін жеткілікті, әсіресе басқа әдістермен өңдеуге қиын қаттылығы жоғары, сынғыштығы жоғары және балқу температурасы жоғары кейбір материалдарды өңдеуге жарамды.

5. Өңдеудің төмен құны. Жабдықты бір реттік инвестициялау қымбатырақ, бірақ үздіксіз және ауқымды өңдеу ақырында әрбір бөліктің өңдеу құнын төмендетеді.

6. Лазер байланыссыз өңдеу, төмен инерция және жылдам өңдеу жылдамдығы. Сандық басқару жүйесінің CAD/CAM бағдарламалық жасақтамасымен ынтымақтаса отырып, ол уақытты үнемдейді және ыңғайлы, ал жалпы тиімділік жоғары.

7. Лазер автоматтандырудың жоғары дәрежесіне ие, өңдеу үшін толығымен қоршауға болады, ластануы жоқ және шуы төмен, бұл операторлардың жұмыс ортасын айтарлықтай жақсартады.

Жіберу уақыты: 23 сәуір-2023 ж